Известно, что металлы способны прочно удерживать форму, выдерживать нагрузки и даже противостоять агрессивным воздействиям окружающей среды. Но что кроется за этим удивительным свойством? Каким образом благодаря простому процессу можно придать металлу высочайшую степень твердости и прочности?

Закалка металла – один из ключевых методов, которые лежат в основе его обработки. Этот процесс позволяет усилить структуру материала, сделать его более долговечным и устойчивым к износу. Многочисленные технологии закалки, используемые в промышленности, обеспечивают различный уровень твердости и прочности металлических изделий.

Принцип закалки основан на трех важных элементах – нагреве, охлаждении и отжиге, которые преобразуют кристаллическую решетку металла. При подвергании металла высокой температуре происходит расслабление его внутренней структуры и переход атомов в состояние молекулярной хаосанча.

Роль основных стадий закалки металла в улучшении его характеристик

Принципы закалки металла заключаются в проведении определенного термического цикла, состоящего из нескольких последовательных стадий. Каждая стадия закалки имеет свою специфическую роль, которая направлена на изменение структуры и свойств металла. Важно отметить, что каждый этап цикла необходим для достижения требуемых результатов и отсутствие хотя бы одной из стадий может привести к нежелательным последствиям.

- Нагрев: Первая стадия закалки, в процессе которой металл подвергается нагреванию до определенной температуры. При этом происходит размягчение материала и создание условий для микроструктурных изменений.

- Длительное выдерживание: На этой стадии достигается однородное равномерное нагревание всего объема металла. Длительное выдерживание в высоких температурах позволяет стабилизировать структуру материала и устранить неравномерности в его составе.

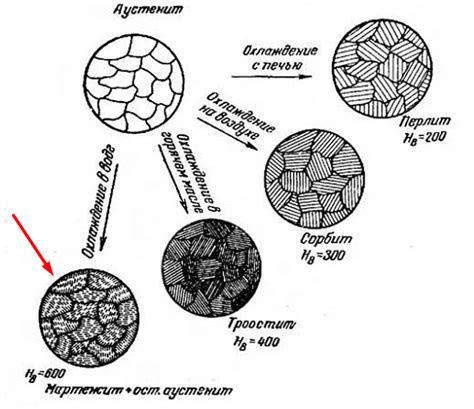

- Быстрое охлаждение: После предварительного нагрева и выдерживания металл быстро охлаждается при помощи различных методов, например, в воде или масле. Эта стадия является ключевой, так как благодаря быстрому охлаждению происходит превращение аустенитной структуры металла в другую, более прочную и механически устойчивую.

- Темперирование: Последняя стадия закалки, в результате которой структура металла приобретает дополнительную устойчивость за счет одновременного разделения на две фазы: двухуровневых структур и остаточной аустенитной фазы. Темперирование позволяет улучшить пластичность и устойчивость металла к разрушению.

В итоге, высокая прочность и устойчивость металлических деталей и конструкций достигаются благодаря внедрению технологии закалки металла, которая основывается на принципах, направленных на изменение структуры и свойств материала. Это позволяет создавать высококачественные изделия, способные выдерживать значительные нагрузки и экстремальные условия эксплуатации.

Процесс закалки металла: от нагрева до охлаждения

Первый шаг в процессе закалки – это нагрев металлического изделия до определенной температуры. Существует несколько методов нагрева, включая использование печей, оксида алюминия или газовых факелов. Каждый из них имеет свои преимущества и недостатки, но главная цель – достичь равномерного нагрева металла до определенной точки, в которой вырабатывается особая структура молекул.

После достижения необходимой температуры следует этап закалки, который включает быстрое охлаждение нагретого металлического изделия. Охлаждение может происходить различными способами, например, погружением в специальную жидкость, известную как закалочная среда, или помещением в специальные камеры, где контролируются условия охлаждения.

Важно отметить, что процесс закалки металла требует точного контроля температуры и времени для достижения желаемых результатов. Металлические изделия, подвергнутые правильной закалке, приобретают повышенную прочность, твердость и стойкость, что делает их идеальными для использования в различных отраслях, включая машиностроение, строительство и другие производственные сферы.

Контроль качества при обработке металла

Для достижения оптимальных результатов контроля качества при процессе обработки металла применяются разнообразные методы, включая визуальный осмотр, механические тесты, химический анализ и неразрушающие методы испытания. Визуальный осмотр позволяет обнаружить явные дефекты, такие как трещины или пузырьки газа на поверхности металла.

Механические тесты проводятся для определения механических свойств металла, таких как прочность, твердость и упругость. Различные методы испытаний, такие как растяжение, изгиб и удар, позволяют оценить поведение металла в условиях реальной эксплуатации и определить его способность справиться с механическими нагрузками.

Химический анализ осуществляется для определения химического состава металла, что играет важную роль в его свойствах и возможностях применения. Детальный анализ позволяет выявить любые отклонения от требуемого состава, которые могут сказаться на качестве и долговечности металлической детали.

Кроме того, широко используются неразрушающие методы испытания, которые позволяют оценить качество металла, не повреждая его. К ним относятся методы, такие как ультразвуковое тестирование, магнитные и радиографические методы. Они позволяют выявить потенциальные дефекты, такие как внутренние трещины или включения, которые могут быть невидимы наглазу, но сильно сказаться на механических свойствах металла.

В итоге, контроль качества при процессе обработки металла является неотъемлемой и ответственной задачей, которая гарантирует высокое качество и надежность металлических изделий. Благодаря использованию разнообразных методов контроля, специалисты обеспечивают соответствие металла требованиям и стандартам, что является важным условием для его успешного применения в различных областях промышленности и строительства.

Применение закалки металла в различных сферах и практические примеры

В машиностроении закалка металла часто используется для повышения прочности и твердости компонентов, таких как зубчатые колеса, шестерни и валы. Стальные компоненты, подвергнутые закалке, обретают устойчивость к износу и могут работать в условиях высоких нагрузок.

В автомобильной промышленности закалка металла играет важную роль в производстве кузовных деталей, а также компонентов двигателя и подвески. Закаленные детали обладают повышенной прочностью, что улучшает безопасность водителя и пассажиров.

Производители оружия также применяют закалку металла для улучшения характеристик стволов, затворов и других деталей. Это позволяет увеличить точность и долговечность оружия.

В медицинской отрасли закалка металла применяется при производстве хирургических инструментов, имплантатов и протезов. Закаленные металлические изделия обладают повышенной износоустойчивостью и снижают риск осложнений при хирургических вмешательствах.

Вопрос-ответ

Что такое закалка металла?

Закалка металла - это процесс термической обработки, при котором металл подвергается нагреву до определенной температуры, а затем резко охлаждается. Этот процесс придает металлу новые свойства, такие как повышенная твердость и прочность.

Какие принципы лежат в основе закалки металла?

Основными принципами закалки металла являются нагревание металла до температуры, превышающей его критическую точку перехода, и последующее его быстрое охлаждение. Нагревание происходит, чтобы привести металл в состояние аустенита - фазы кристаллической решетки металла, которая имеет наивысшую твердость. Быстрое охлаждение позволяет "заморозить" аустенит, сохраняя его свойства.

В каких отраслях применяется закалка металла?

Закалка металла широко применяется в различных отраслях промышленности. Например, в машиностроении закалка используется для увеличения прочности стальных деталей, таких как валы, шестерни, резьбовые соединения. В авиационной и автомобильной промышленности закалка применяется для изготовления деталей с высокой прочностью и легкостью. Также закалка используется в производстве инструментов, ножей и пружин.