В этой статье мы погрузимся в удивительный мир технологической схемы колонны, которая играет важную роль в процессе ректификации. Вместе мы исследуем шаги, необходимые для построения и использования этой уникальной системы.

Мы начнем с изучения первого этапа процесса, который включает в себя подготовку рабочих растворов и контроль их состава. Здесь ключевую роль играют специальные реагенты и профессиональные навыки управления реакциями, которые гарантируют оптимальную эффективность всей системы.

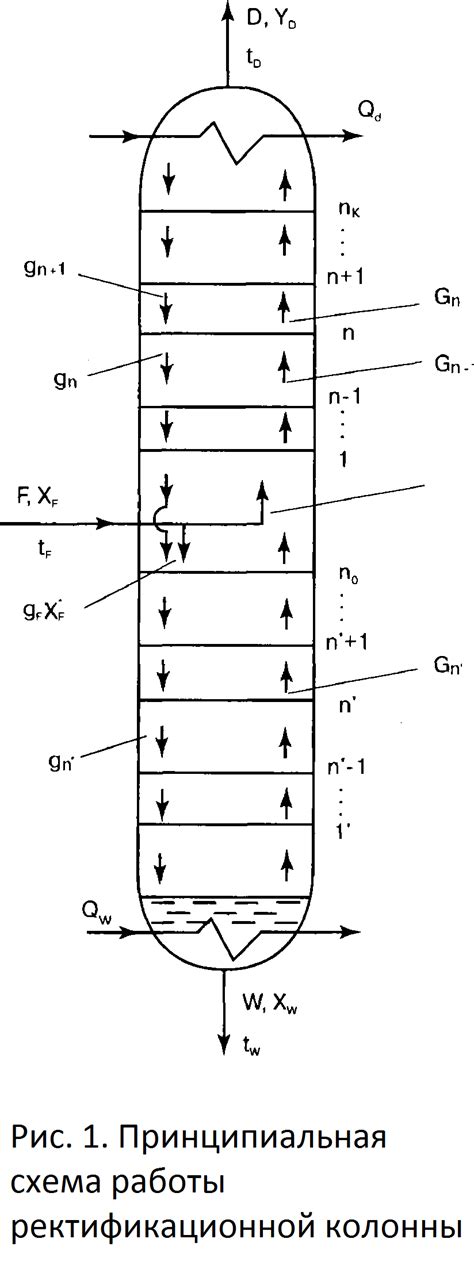

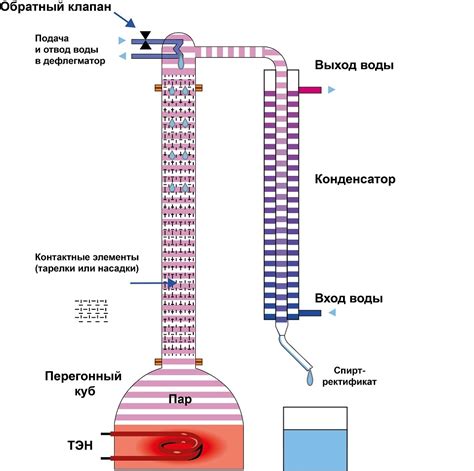

Далее, во втором этапе, мы описываем подробно процесс ректификации и его основные компоненты. Важно знать, что основными способами разделения смесей являются диффузия и массообмен, происходящие внутри ректификационной колонны. При этом промежуточный продуктпостепенно преобразуется в конечный продукт с помощью различных физических и химических процессов.

И наконец, мы подходим к последнему этапу, который включает в себя контроль качества конечного продукта. Здесь необходимо провести серию тестов и анализов, чтобы убедиться в соответствии полученного продукта требованиям и стандартам. Только после успешного прохождения этого этапа продукт готов к последующей реализации и использованию в различных отраслях промышленности.

Основные этапы процесса в технологической схеме ректификационной колонны

В данном разделе мы рассмотрим последовательность ключевых шагов, необходимых для выполнения ректификации в специальной колонне. Данный процесс позволяет разделить компоненты смеси на более чистые фракции, исходя из различий в их физических свойствах. Определенные этапы процесса включают в себя предварительную подготовку смеси, нагревание, конденсацию и фракционирование, каждый из которых выполняется в строго определенном порядке.

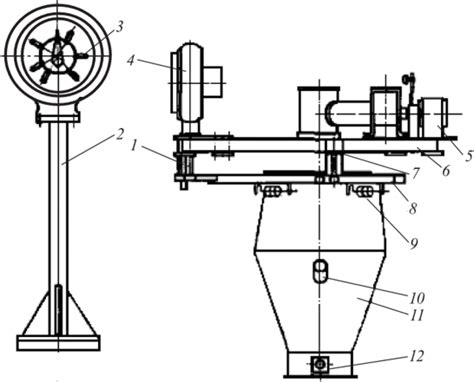

Первым этапом является предварительная подготовка смеси, которая включает в себя удаление примесей и обработку на соответствующих установках. Затем следует нагревание смеси, чтобы достичь необходимой температуры для последующих процессов. Этот этап может проводиться путем использования различных методов, включая нагревательные элементы и паровой нагрев.

Следующим шагом в технологической схеме является конденсация, где производится охлаждение и сжатие газовой фазы смеси для образования жидкости. Интенсивность обработки и температурные параметры в этом процессе играют ключевую роль в разделении компонентов смеси. А заключительным этапом является фракционирование, где происходит разделение полученной жидкости на более чистые фракции в зависимости от их кипящих точек. Этот процесс может включать использование различных типов отстойников и других устройств.

Разделение сырья на компоненты

Этот раздел посвящен процессу разделения сырья на отдельные компоненты с использованием ректификационной колонны. Разделение сырья происходит посредством фракционной дистилляции, которая позволяет разделить смесь на составляющие с различными температурами кипения.

- Очистка сырья: перед началом процесса разделения, сырье проходит через предварительную очистку, включающую фильтрацию и удаление примесей.

- Подготовка питательной смеси: после очистки сырье смешивается с определенным количеством растворителя, чтобы создать питательную смесь, которая вводится в ректификационную колонну.

- Ректификационная колонна: в колонне происходит разделение сырья на компоненты. Верхняя часть колонны нагревается, а нижняя охлаждается, что создает различные температурные зоны внутри колонны.

- Фракционная дистилляция: питательная смесь постепенно поднимается вверх по колонне, где происходит интенсивное испарение и конденсация. Компоненты с более низкой температурой кипения конденсируются и собираются, образуя легкую фракцию. Компоненты с более высокой температурой кипения проходят через колонну и собираются как тяжелая фракция.

- Сбор компонентов: легкая и тяжелая фракции собираются отдельно для последующего использования в различных процессах или продажи.

Разделение сырья на компоненты в ректификационной колонне является важной технологической операцией, которая позволяет получить чистые и чистоту понятные продукты с высокой эффективностью и точностью. Этот процесс находит применение в различных отраслях, включая нефтепереработку, химическую промышленность и производство алкогольных напитков.

Подача сырья в вертикальную колонну

| Типы сырья | Методы подачи |

|---|---|

| Нефтепродукты | С использованием дозаторов и насосов |

| Химические соединения | Постепенная подача с использованием регулируемых клапанов |

| Алкогольные напитки | Подкачка через добавочные баки |

Для обеспечения эффективной подачи сырья в колонну необходимо учитывать его физико-химические свойства, такие как вязкость, плотность и температура. Кроме того, необходимо учитывать требуемое распределение сырья по различным уровням колонны для достижения необходимого качества фракционирования.

Нагрев сырья для испарения компонентов

Основная цель нагрева состоит в достижении определенной температуры, при которой компоненты начинают испаряться. Для достижения этого результата применяются различные методы нагрева, включая использование пара, тепловых сред или электрических нагревательных элементов. Контроль перехода сырья в парообразное состояние также является важным аспектом данного процесса.

Необходимость внимательного контроля и оптимизации процесса нагрева объясняется значимостью точности и эффективности разделения различных компонентов сырья. Обеспечение правильной температуры и скорости нагрева способствует высокой эффективности колонны и качественным результатам разделения сырья на компоненты разных фракций.

| Преимущества | Методы нагрева |

|---|---|

| Точное управление температурой | Использование электрических нагревательных элементов |

| Высокая эффективность процесса испарения | Использование пара в качестве теплового средства |

| Возможность оптимизации процесса | Применение различных тепловых сред |

В завершение этого раздела, стоит отметить, что правильное и эффективное выполнение этапа нагрева сырья играет ключевую роль в обеспечении высокой степени разделения компонентов и получении качественных продуктов на выходе ректификационной колонны.

Конденсация паров компонентов: сохранение ценных веществ в ректификационной колонне

В процессе работы ректификационной колонны, при перемещении горячих паровых потоков вверх по колонне, происходит их постепенное охлаждение и конденсация. Этот важный этап технологического процесса позволяет отделить ценные компоненты от нежелательных примесей.

Конденсация испарившихся компонентов в ректификационной колонне осуществляется за счет охлаждения паровых потоков. При достижении определенной температуры, пары переходят из газообразного состояния в жидкое. Это позволяет отделить и собрать вещества, обладающие необходимыми свойствами и характеристиками.

Важным этапом конденсации является момент, когда пары компонентов снова превращаются в жидкость. В этот момент происходит сбор и дальнейшая переработка конденсированных веществ, которые обладают значительной степенью чистоты и ценности.

Для достижения оптимальных результатов в процессе конденсации испарившихся компонентов, необходимо контролировать температуру и давление внутри ректификационной колонны. Различные компоненты имеют разные температурные условия конденсации, что позволяет их эффективно разделить и извлечь.

Использование правильной технологической схемы ректификационной колонны и управление процессом конденсации позволяют добиться оптимальной отделки ценных продуктов. Это значительно повышает качество и экономическую эффективность производства в различных отраслях, включая нефтепереработку, химическую промышленность и производство спиртовых напитков.

Разделение фракций сгущенных компонентов

В данном разделе мы рассмотрим основные этапы и принципы разделения сгущенных компонентов в процессе работы ректификационной колонны. Здесь будет описано, каким образом происходит разделение более тяжелых компонентов от более легких, а также как определить наиболее эффективное распределение конденсированных фракций на различных уровнях колонны.

Первоначально самая грубая фракция, содержащая более тяжелые компоненты, отделяется на более низких уровнях колонны, где происходит конденсация паров. Далее, с помощью использования охлаждающих систем и регулирования температуры, происходит распределение более легких компонентов вверх по колонне, улавливая их более высокими деталей конструкции.

Важным аспектом при разделении фракций является контроль скорости восхождения конденсированных компонентов по колонне, который осуществляется регулированием параметров подачи подогреваемой жидкости. Это позволяет добиться максимальной эффективности процесса разделения и определить оптимальные условия для получения желаемых сгущенных компонентов на каждом уровне колонны.

Отделение субпродуктов и фракции с наивысшей концентрацией

Задача отделения субпродуктов и фракции с высоким содержанием желаемых веществ заключается в эффективном извлечении нужных компонентов и гарантированном удалении нежелательных элементов смеси. Для достижения этого результата может использоваться ряд технологических методов и приемов, таких как дистилляция, экстракция или фильтрация.

Отсутствие эффективного отделения отходов и продукта с высокой концентрацией может привести к значительным потерям ценных веществ, а также негативно повлиять на качество и долговечность всего производственного процесса. Поэтому особое внимание должно быть уделено оптимизации этого этапа, чтобы обеспечить эффективность и устойчивость всей системы.

Управление процессом и обеспечение качества продукции

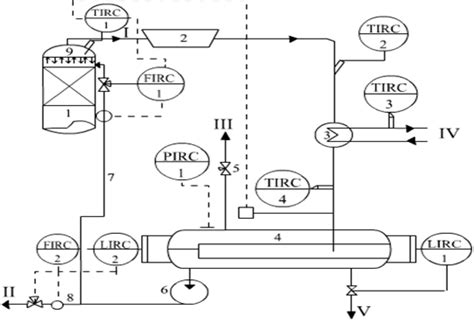

Этот раздел статьи посвящен управлению процессом ректификации и контролю качества продукта на промышленной ректификационной установке. Он описывает основные аспекты и задачи, связанные с управлением технологическим процессом и обеспечением требуемого качества производимого продукта.

Управление процессом включает в себя определение оптимальных параметров ректификации, контроль за подачей сырья и регулировку операций, выполняемых в колонне. Кроме того, важным аспектом управления является мониторинг работы оборудования и реагирование на возможные отклонения от заданных параметров.

Особое внимание в данном разделе уделяется обеспечению качества продукта. Для этого применяются различные методы контроля и анализа, позволяющие оценить соответствие продукта установленным стандартам и требованиям. Важным элементом контроля является отбор проб, проведение специальных анализов и оценка основных характеристик продукта.

Вопрос-ответ

Как работает ректификационная колонна?

Ректификационная колонна - это устройство, используемое для разделения смесей жидкостей с различными температурами кипения. Она работает по принципу фракционной дистилляции, при которой смесь поднимается внутри колонны и проходит через отдельные теплообменные пластинчатые секции. При этом происходит разделение компонентов смеси на фракции в зависимости от их температуры кипения.

Какие материалы используются для изготовления ректификационной колонны?

Для изготовления ректификационных колонн обычно используются материалы, такие как нержавеющая сталь, стекло, боросиликатное стекло или сплавы на основе никеля. Выбор материала зависит от химической стойкости, температурного режима, агрессивности смесей, а также требований к гигиеничности процесса.

Каковы основные этапы технологической схемы ректификационной колонны?

Основные этапы технологической схемы ректификационной колонны включают: подачу смеси в колонну, подогрев и испарение смеси в нижней части колонны, подачу паров или жидкости в верхнюю часть колонны, конденсацию паров и охлаждение жидкости в конденсаторе, разделение полученных фракций и их сбор в отдельные резервуары.

Какой эффект достигается благодаря использованию ректификационной колонны?

Использование ректификационной колонны позволяет достичь высокой степени разделения составляющих смеси и получить высокоочищенные фракции. Это особенно важно в промышленности, где требуется добиться высокой степени очистки жидкостей от примесей или разделения смесей на фракции с определенными качественными характеристиками.

Какие факторы могут влиять на эффективность работы ректификационной колонны?

На эффективность работы ректификационной колонны могут влиять различные факторы, такие как правильный выбор катализатора, оптимальная температура и давление, скорость подачи смеси, площадь поверхности теплообмена, эффективность конденсации паров и охлаждения жидкости, а также конструктивные особенности самой колонны.

Какие материалы обычно используются для изготовления ректификационной колонны?

Для изготовления ректификационной колонны обычно используются материалы, такие как нержавеющая сталь, медь или алюминий. Выбор материала зависит от химической совместимости с веществами, которые будут проходить через колонну, а также от требований к прочности и стоимости.