В современных производственных процессах токарные винторезные станки занимают особое место. Они представляют собой сложные механизмы, объединяющие мастерство и современные технологии. С их помощью выполняется обработка деталей, которые используются в различных отраслях промышленности.

Принцип работы таких станков заключается во вращении заготовки, приложении к ней режущего инструмента и последующей обработке поверхности. Важным аспектом работы токарных винторезных станков является выбор оптимальной скорости вращения и подачи инструмента, что обеспечивает высокую точность и качество обработки.

Помимо этого, токарные винторезные станки обладают рядом особенностей, которые делают их незаменимыми в процессе производства. Например, возможность работы с различными типами материалов - от мягких до твердых, позволяет создавать детали разной сложности и функциональности. Кроме того, постоянное совершенствование технологий и улучшение конструкции позволяют увеличивать производительность и снижать время выполнения задач.

Основные шаги процесса на токарном винторезном станке

В данном разделе мы рассмотрим основные этапы деятельности токарного винторезного станка. Ознакомимся с последовательностью действий, которые требуются для выполнения задачи, несмотря на то, что не будет углубляться в подробности каждого шага.

- Подготовка станка: включение питания, проверка приводов и настройка инструментов.

- Установка заготовки: фиксация предмета, который будет обрабатываться, на шпинделе станка.

- Выбор и установка инструмента: подбор наиболее подходящего режущего инструмента для работы с заданной материей и затягивание его на станине.

- Настройка рабочих параметров: определение требуемой глубины резания, подачи инструмента и скорости вращения шпинделя.

- Запуск станка: активация работы станка и контроль за равномерным вращением шпинделя.

- Работа станка: процесс резания и формирования заготовки в соответствии с заданными параметрами.

- Отключение станка: остановка работы станка, снятие инструмента, очистка рабочей площадки.

Выбор и настройка правильного инструмента, учет рабочих параметров и умение контролировать процесс позволяют достичь высокой точности и качества обработки деталей на токарном винторезном станке.

Подготовка станка и заготовки

Первым шагом подготовки является осмотр и проверка станка на наличие повреждений и корректное функционирование всех его компонентов. Также необходимо убедиться в наличии всех необходимых режущих инструментов и приспособлений.

Следующим этапом подготовки является выбор и установка подходящих приспособлений для закрепления заготовки на станке. Для этого необходимо учитывать форму, размер и конструкцию заготовки, а также технологические требования к ее обработке.

После установки заготовки необходимо правильно настроить станок, установив нужные параметры скорости вращения шпинделя, подачи и глубины резания. Это позволит оптимально задать условия обработки и достичь требуемой точности и качества обработки.

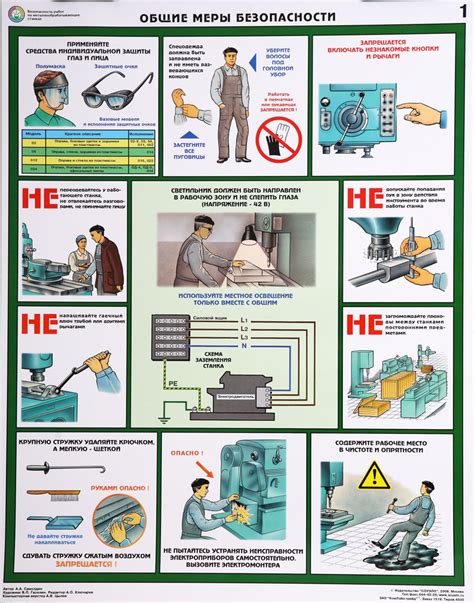

Правильная подготовка станка и заготовки – это гарантия безопасности работы и эффективности технологического процесса. Это важный этап перед переходом к непосредственной обработке и созданию качественного изделия.

Настройка параметров и выбор инструмента для эффективной обработки

Для достижения оптимальных результатов необходимо задать правильные параметры, такие как глубина резания, скорость подачи и частота вращения инструмента. Кроме того, выбор подходящего инструмента, учитывающего особенности обрабатываемого материала, также играет важную роль в процессе токарной обработки.

Настройка глубины резания влияет на общую точность обработки детали. Определение оптимальной глубины резания зависит от материала, его твердости, а также требуемой точности и качества поверхности. При неправильной настройке глубины резания возможны деформации детали и качественные дефекты.

Скорость подачи определяет скорость продвижения инструмента к обрабатываемой детали. Выбор правильной скорости подачи позволяет добиться оптимального соотношения скорости и точности обработки. Слишком высокая скорость подачи может приводить к потере точности и появлению дефектов на поверхности, а слишком низкая скорость может замедлять процесс и приводить к неэффективной обработке.

Частота вращения инструмента является еще одним важным параметром, который определяет скорость резания. Определение оптимальной частоты вращения также зависит от материала и требуемого качества обработки. Неправильная настройка частоты вращения может привести к повреждению инструмента или детали, а также к плохому качеству обработки.

При выборе инструмента необходимо учесть материал, его свойства, а также особенности обрабатываемой поверхности. Режущая способность и долговечность инструмента играют важную роль в эффективной обработке. Оптимальный выбор инструмента позволяет достичь требуемой точности, качества и производительности обработки.

Циклическая операция фрезерования

Работа токарного винторезного станка включает в себя не только основные этапы обработки, но и циклическую операцию фрезерования, которая играет важную роль в процессе создания деталей. В данном разделе мы рассмотрим особенности и этапы выполнения циклической операции фрезерования на токарном винторезном станке.

Циклическая операция фрезерования представляет собой специальный этап обработки, который выполняется после основной токарной обработки. Она не только обеспечивает точность и качество изготовленной детали, но и позволяет создавать особые формы и контуры, которые сложно или невозможно получить только с помощью токарной обработки.

В циклической операции фрезерования используется специальный инструмент, называемый фрезой, который на вращающемся валу станка перемещается вдоль заданного пути. Этот путь задает программное управление станком, которое осуществляется с помощью ЧПУ (числовое программное управление). Таким образом, фрезование на токарном винторезном станке является автоматизированным процессом, который обеспечивает высокую точность и повторяемость операции.

Особенностью циклической операции фрезерования является возможность обрабатывать детали с различными формами и контурами, включая плавные изгибы, выпуклости, выемки и другие элементы. Фрезы могут иметь разные формы и размеры, что позволяет выбирать оптимальный инструмент для каждой конкретной задачи.

Важным этапом циклической операции фрезерования является настройка и выверка станка, что позволяет достичь требуемой точности и качества обработки. При этом особое внимание уделяется выбору правильного инструмента и установке оптимальных параметров фрезерования, таких как скорость вращения, подача инструмента, глубина прохода и другие параметры.

Таким образом, циклическая операция фрезерования является неотъемлемой частью работы токарного винторезного станка, которая обеспечивает точность, качество и разнообразие деталей. Правильное выполнение этой операции требует достаточных знаний и опыта, а также правильного выбора инструментов и параметров обработки.

Измерение и контроль точности обработки

В данном разделе рассматривается процесс измерения и контроля точности обработки на токарных винторезных станках. В работе синонимами употребляются следующие термины: точность изготовления, контроль качества обработки, определение геометрических параметров детали.

Основная цель измерения и контроля точности обработки заключается в том, чтобы гарантировать соответствие изготовленной детали заданным параметрам и требованиям. В процессе обработки на токарном винторезном станке возможны отклонения от идеальной геометрии детали, которые необходимо определить и скорректировать.

- Измерение размеров и формы детали является одним из основных методов контроля точности обработки. С помощью измерительных инструментов, таких как микрометры или измерительные машинки, производится определение габаритных размеров и формы детали. Это позволяет выявить любые отклонения от заданных параметров и принять меры по их устранению.

- Контроль глубины обработки является также важным этапом измерения точности обработки на токарном винторезном станке. Путем использования специальных инструментов, например, глубиномера, определяется глубина обработки, которая должна соответствовать требуемому значению. Любые отклонения от требуемой глубины могут привести к снижению качества и функциональности изготовленной детали.

- Степень шероховатости обработанной поверхности является также одним из параметров, который подлежит контролю точности. Неровности и шероховатость могут влиять на трение и износ детали, поэтому важно определить их параметры и при необходимости произвести дополнительную обработку для получения требуемой поверхности.

Измерение и контроль точности обработки являются неотъемлемой частью работы на токарных винторезных станках. Эти процессы позволяют гарантировать высокое качество и соответствие изготовленных деталей заявленным требованиям и стандартам.

Завершение работы и уход за станком

По завершении процесса обработки деталей на токарном винторезном станке необходимо правильно выполнить завершающие этапы и обеспечить уход за станком, чтобы обеспечить его надлежащую эксплуатацию и максимально продлить срок его службы.

- При полном завершении работы с токарным винторезным станком необходимо выключить его питание, отключить все подключенные инструменты и провести их очистку, чтобы предотвратить скопление стружки, пыли или грязи.

- Следующим этапом следует очистка рабочей поверхности станка, используя мягкую ткань или специальные средства для удаления остатков масла и стружки. Важно не допустить попадания влаги на станок, так как это может привести к коррозии и повреждению его механизмов.

- Проверьте состояние и точность настроек всех регулирующих элементов станка, таких как зажимы, направляющие и станина. В случае необходимости произведите регулировку и установите желаемые параметры для следующей работы.

- Обратите внимание на смазочные системы станка. Убедитесь в наличии достаточного количества смазки, проведите очистку фильтров и смените масло, в случае необходимости. Регулярная смазка и обслуживание смазочной системы являются важными мерами по поддержанию надлежащей работы станка.

- Не забудьте произвести проверку и заточку режущего инструмента. Использование тупого или поврежденного инструмента может привести к некачественной обработке деталей и повреждению станка.

Следуя рекомендациям по завершению работы и уходу за токарным винторезным станком, вы сможете обеспечить его долговечность, надежность и безопасность эксплуатации в процессе работы. Получите максимальную отдачу от станка и качественные обработанные детали, соблюдая правила ухода за ним.

Вопрос-ответ

Какие этапы включает принцип работы токарного винторезного станка?

Принцип работы токарного винторезного станка включает несколько этапов. Первый этап – подготовка заготовки, включающая ее установку на стол и фиксацию. Затем следует этап выбора и установки инструмента, который определяет величину обработки и качество получаемой детали. После этого станок переключается в рабочий режим и выполняет необходимые операции, такие как токарная обработка, резьбообразование, фрезерование и др. В конце происходит демонтаж детали и очистка станка.

Какие особенности имеет работа токарного винторезного станка?

Работа токарного винторезного станка имеет несколько особенностей. Одна из них состоит в том, что станок обеспечивает высокую точность обработки и повторяемость результатов. Кроме того, станок позволяет обрабатывать детали различной сложности и формы, благодаря возможности использования разных типов инструментов. Еще одной особенностью является возможность автоматического управления станком с помощью программного обеспечения, что позволяет значительно упростить процесс обработки и повысить эффективность работы.

Каким образом происходит выбор и установка инструмента на токарном винторезном станке?

Выбор и установка инструмента на токарном винторезном станке происходят следующим образом. Вначале необходимо определить тип операции, которую нужно выполнить, например, токарная обработка или резьбообразование. Затем выбирают инструмент, соответствующий этой операции. После выбора инструмента он устанавливается на станок с помощью специальных крепежных элементов. Для обеспечения высокой точности обработки и предотвращения вибраций, инструмент должен быть правильно заточен и согласован с установленными параметрами станка.

Какие операции можно выполнять на токарном винторезном станке?

На токарном винторезном станке можно выполнять различные операции. В первую очередь, это токарная обработка, которая позволяет изготавливать и обрабатывать цилиндрические детали с заданными геометрическими параметрами. Также на станке можно осуществлять резьбообразование, фрезерование, сверление и другие операции, в зависимости от используемого инструмента и настроек станка. Важно отметить, что возможности станка могут быть расширены с помощью специальных приспособлений и дополнительного оборудования.