В условиях современной индустрии диаметр отверстия в металле может играть определяющую роль в успешной реализации множества проектов. Необходимость увеличения диаметра может возникнуть по самым разным причинам, будь то необходимость установки нового оборудования, замена изношенных деталей, улучшение характеристик изделия или повышение производительности механизма. В таких случаях необходимо обладать знаниями о современных методах расширения отверстий в металле, а также о правильной технологии и инструментах, которые помогут достичь требуемого диаметра с высокой точностью и безопасностью.

Ключевым фактором в расширении диаметра отверстия является подбор оптимального метода, учитывающего требования проекта, свойства используемого металла и конкретные условия работы. В настоящее время существует широкий ассортимент технологий, которые могут быть применены для увеличения диаметра отверстий, начиная от классических и проверенных временем способов до самых передовых и инновационных методов, основанных на применении передовых технологий и новейших материалов.

С целью увеличения диаметра отверстия в металле можно использовать механические методы, такие как сверление, расширение или развертывание. В свою очередь, термические методы, например, использование плазменной или лазерной технологии, позволяют добиться необычайной точности и микро-масштабных результатов. Необычайно популярны стали и абразивные методы, основанные на применении абразивных инструментов, таких как бериллиевый или алмазный бур. Каждый из этих методов обладает своими преимуществами и может быть наиболее удачным в зависимости от поставленных целей, желаемых результатов и требований к качеству конечного изделия.

Осмотр возможностей расширения отверстий в металле

Данный раздел уделяет внимание обзору различных методов, которые могут быть использованы для увеличения диаметра отверстий в металлических материалах. В ходе этого обзора будут представлены разнообразные подходы, предлагающие решение задачи расширения размеров отверстий без потери качества конструкции.

Экспериментальные подходы

В этом разделе будет объяснено, какие методы были разработаны для обеспечения расширения размеров отверстий в металле с использованием инновационных технологий и уникальных приборов. Описаниями таких разработок демонстрируется практическая работоспособность экспериментальных методов.

Традиционные подходы

В этом разделе будет рассмотрено множество классических методов, которые были разработаны и проверены длительным опытом использования в металлургической промышленности. С помощью описаний этих методов будет проиллюстрировано, как можно увеличить диаметр отверстий в металлических материалах, применяя стандартные и надежные подходы.

Инструментальные решения

В данном разделе рассматриваются различные инструменты, специально разработанные для операций по расширению отверстий в металле. Описания этих инструментов позволяют ознакомиться с технологическими особенностями их применения, а также сравнить их эффективность в определенных условиях.

Стратегии качественного увеличения отверстий

В заключительном разделе статьи рассматриваются стратегии, направленные на обеспечение высокого качества процесса увеличения размеров отверстий в металле. Вместе с этим, анализируются возможные проблемы и риски, с которыми сталкиваются специалисты, и предлагаются рекомендации по их решению.

Значение расширения отверстия в металле

Отверстия в металле могут иметь различные диаметры в зависимости от конкретных требований и целей проекта. Расширение диаметра отверстия способствует улучшению сцепления и установки соединяемых деталей, а также повышению общей надежности конструкции. Более широкое отверстие обеспечивает лучшую погонную прочность и устойчивость к нагрузкам, что особенно важно для элементов, подверженных трениям или вибрациям.

Расширение диаметра отверстия также позволяет улучшить качество монтажа и установки деталей. Большей диаметр отверстия облегчает подгонку соединяемых элементов, что снижает вероятность повреждений при установке и улучшает точность позиционирования. Это особенно актуально при соединении элементов с высокой степенью точности, например, в микроэлектронике или приборостроении.

Как можно заметить, расширение диаметра отверстия в металле несет в себе ряд положительных эффектов, которые способствуют улучшению качества и надежности конструкции. Таким образом, правильное понимание и применение методов увеличения диаметра отверстия в металле является важным аспектом инженерного проектирования и конструирования.

Проблемы, возникающие при расширении отверстий в металле

В процессе работы по увеличению диаметра отверстий в металлических изделиях, мастера и инженеры сталкиваются с рядом сложностей и проблем, которые требуют специального внимания и решения. Процесс расширения отверстий может привести к возникновению деформаций, несоответствий размеров и формы, а также повреждений материала. В данном разделе рассмотрим основные проблемы, с которыми приходится сталкиваться при увеличении диаметра отверстий в металле и возможные подходы к их решению.

| Проблема | Возможные причины | Решение |

|---|---|---|

| Деформация материала | Использование несоответствующих инструментов или неправильная техника работы | Выбор правильных инструментов и методов работы, контроль давления и скорости расширения отверстия |

| Несоответствие размеров и формы | Неправильная настройка инструмента, износ инструмента | Регулярная проверка и настройка инструмента, замена изношенных деталей |

| Повреждения материала | Перегрев отверстия, скалывание краев, образование трещин | Контроль температуры и скорости подачи инструмента, использование охлаждающих смазок, обработка поврежденных участков |

Каждая проблема требует индивидуального подхода и внимательного анализа, чтобы найти наиболее эффективное решение. В дальнейшем мы более подробно рассмотрим каждую проблему и предложим конкретные рекомендации по их предотвращению и устранению.

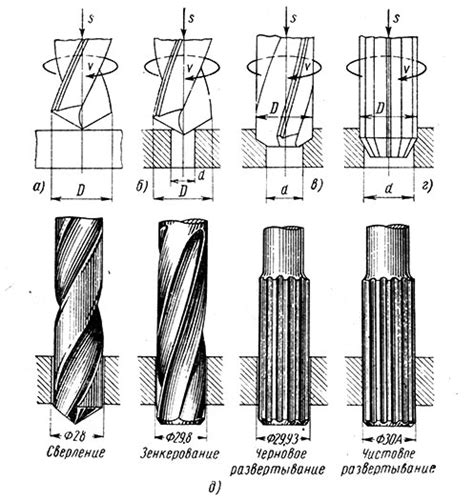

Традиционные подходы к увеличению диаметра отверстия в металле

Данная часть статьи посвящена разбору традиционных способов, которые широко используются для расширения диаметра отверстий в металле. Здесь будет рассмотрено несколько методов, каждый из которых имеет свои преимущества и ограничения.

| Метод | Описание |

|---|---|

| Сверление | Процесс создания отверстий с помощью вращающегося инструмента с острым концом. |

| Фрезерование | Метод, при котором отверстие формируется с помощью вращающегося фрезера с множеством зубьев. |

| Развертывание | Процесс расширения существующего отверстия с использованием конусного инструмента. |

| Шлифование | Метод, применяемый для увеличения диаметра отверстия путем обработки поверхности с помощью шлифовального инструмента. |

Каждый из этих традиционных подходов имеет свои особенности и может использоваться в зависимости от требуемых результатов, свойств материала и доступных средств. Выбор конкретного метода будет зависеть от разных факторов, таких как глубина отверстия, точность требуемого размера и стоимость процесса.

Необходимо учитывать, что каждый из этих методов имеет свои ограничения в отношении максимального диаметра, который можно достичь, и требует определенной степени опыта и навыков для обеспечения качественного результата.

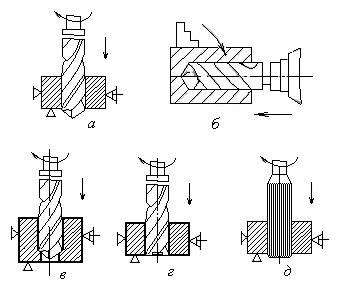

Сверление: особенности и область применения

Основная цель сверления – получение отверстия определенной формы и диаметра, соответствующего заданным требованиям и техническим характеристикам изделия. Для этого используется сверло – режущий инструмент, состоящий из цилиндрической стержня с конической или плоской рабочей частью.

Сверление является наиболее эффективным и точным способом создания отверстий в металле. Этот метод широко применяется в машиностроении, автомобилестроении, строительстве и других отраслях промышленности. Он позволяет обрабатывать изделия различной сложности и формы, а также работать с различными видами металлов.

Основные преимущества сверления включают высокую точность обработки, возможность создания отверстий большого диаметра, возможность использования различных режущих инструментов в зависимости от требований и особенностей обрабатываемого материала.

Помимо основной задачи – создания отверстий, сверление может также выполнять другие функции, такие как расширение существующих отверстий, создание метчиков – специальных резцов для резьбы, а также подготовку поверхности для последующей обработки.

Важно отметить, что при сверлении необходимо учитывать ряд факторов, таких как тип используемого инструмента, скорость вращения сверла, сила нажима, охлаждение и смазка. Правильный выбор параметров позволяет достичь оптимального качества обработки и продлить срок службы инструмента.

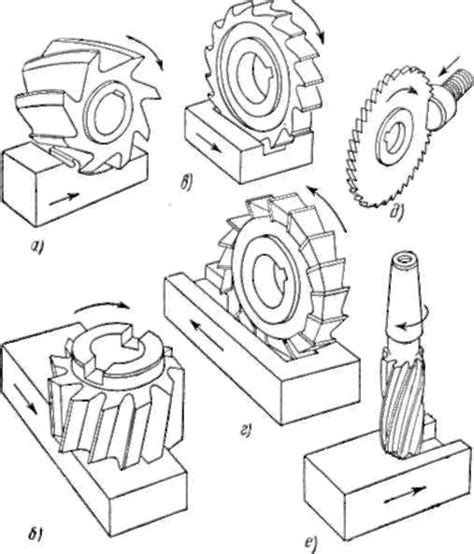

Применение фрезерования для расширения отверстия в металлической поверхности

Раздел этой статьи посвящен использованию фрезерования в процессе изменения диаметра отверстия в металлической детали. Метод фрезерования представляет собой эффективный способ расширения отверстия при помощи специального инструмента, называемого фрезой. Этот метод обеспечивает точное и мягкое удаление лишнего материала, превращая маленькое отверстие в нужный, более крупный размер.

Фрезерование может быть применено для создания отверстий разного диаметра, в зависимости от требуемой конечной цели. Оно позволяет получить отверстия с высокой точностью, сохраняя размеры и геометрическую форму металлической детали. В данном разделе будут представлены основные этапы процесса фрезерования и рекомендации по выбору подходящего инструмента и скоростей работы для достижения наилучших результатов.

Основным преимуществом фрезерования является его универсальность: этот метод применим для работы с различными материалами, в том числе с твердыми металлами, какой бы твердостью они ни обладали. Кроме того, фрезерование обеспечивает более высокую скорость обработки и лучшую отделку поверхности по сравнению с другими методами. Это делает его идеальным выбором для увеличения диаметра отверстия в металлических деталях.

В процессе фрезерования необходимо учитывать ряд факторов, включая правильный выбор фрезы, оптимальные параметры скорости и подачи инструмента, а также соблюдение основных правил безопасности. Следуя этим рекомендациям, можно достичь высококачественных результатов при фрезеровании и успешно расширить диаметр отверстия в металлической поверхности.

Инновационные приемы исследования для расширения амплитуды отверстий

В данном разделе мы рассмотрим современные и передовые подходы к расширению диаметра отверстий в металле. Противопоставляя передовые методы увеличения амплитуды отверстий традиционным, охарактеризуем их особенности и преимущества при работе с различными материалами.

Стоит отметить, что инновационные подходы к вопросу расширения диаметра отверстий основаны на использовании специальных инструментов и технологий. Эти подходы включают в себя использование электрохимического расширения, лазерной обработки, электроискровой обработки, а также применение ультразвуковых волн и других передовых методов механической обработки.

Преимущества современных методов состоят в их высокой эффективности, точности и скорости обработки, а также минимальном воздействии на структуру металла, что способствует предотвращению возможных деформаций и повреждений. Кроме того, инновационные методы позволяют увеличить диаметр отверстия в металле без необходимости удаления большого объема материала, что снижает затраты на процесс и обеспечивает более экономичное использование ресурсов.

- Электрохимическое расширение - метод, основанный на использовании электролитической реакции для постепенного увеличения диаметра отверстия.

- Лазерная обработка - инновационный подход, основанный на использовании лазерного луча для точного и быстрого расширения отверстия.

- Электроискровая обработка - метод, при котором изготовление отверстий происходит путем повторного направленного воздействия электродов на металл.

- Ультразвуковые волны - подход, использующий воздействие ультразвуковых волн на металл для постепенного расширения отверстия.

Использование вышеперечисленных инновационных методов позволяет достичь значительных результатов в увеличении диаметра отверстий в металле. Комбинирование различных подходов и техник обработки может расширить возможности и дать новые решения для различных отраслей промышленности.

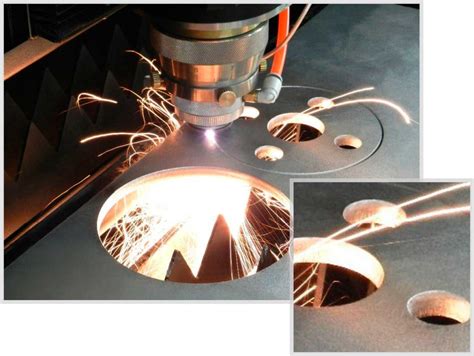

Плазменная резка: эффективное и точное решение

Плазменная резка представляет собой инновационный метод обработки металла, использующий высокотемпературный плазменный поток. Этот процесс основан на использовании ионизированного газа для создания плазменной струи, которая с высокой точностью и скоростью проникает в металл, обеспечивая желаемое увеличение диаметра отверстия.

Основным преимуществом плазменной резки является ее эффективность. Благодаря высокой температуре плазменной струи, данная технология позволяет достигать высокой скорости обработки металла, сокращая время выполнения работ. Кроме того, точность плазменной резки обеспечивает высокое качество и четкость отверстий, что является важным фактором при работе с металлом.

Плазменная резка также отличается широким спектром применений. Она может использоваться для обработки различных материалов, включая сталь, алюминий, медь и т.д. Более того, плазменная резка позволяет осуществлять обработку металла различной толщины, что делает этот метод универсальным и гибким.

Лазерное сверление в металле: новые возможности

Лазерное сверление открывает перед производителями новые возможности в обработке металла. За счет использования лазерного луча, процесс сверления становится более точным и контролируемым. Благодаря этому, возможно получить отверстия различных диаметров, адаптированные под требования конкретного изделия.

| Преимущества лазерного сверления в металле: |

|---|

| 1. Увеличение диаметра отверстия без потери качества. |

| 2. Высокая точность и повторяемость результатов. |

| 3. Улучшенная производительность и снижение временных затрат. |

| 4. Возможность работы с различными типами металла. |

| 5. Минимальные деформации и повреждения материала. |

Лазерное сверление становится все более популярным в различных отраслях, таких как производство автомобильных компонентов, аэрокосмической промышленности, медицинского оборудования и других. Лазерное сверление предоставляет новые возможности для создания сложных геометрических форм и отверстий, что является необходимым для современных инженерных решений.

Ручные способы расширения отверстия в металле

В данном разделе мы рассмотрим различные методы, которые можно применить для увеличения диаметра отверстия в металлической поверхности с использованием ручных инструментов и особенностей техники работы.

- Скарификация: метод, основанный на осаждении материала отверстия при помощи плавких веществ, добавленных в процессе механической обработки.

- Расширение отверстия с помощью ручного сверления: использование специальных сверел и прогрессивного увеличения диаметра отверстия.

- Использование конусных разверток: техника, которая позволяет плавно расширять отверстие с помощью конусообразных разверток, при этом сохраняя точность формы и геометрии.

- Применение центрирования: здесь используется специальное устройство для установки и поддержания точной центрировки отверстия перед его расширением.

- Намотка шлифовальной ленты: эффективный способ увеличения диаметра отверстия путем намотки шлифовальной ленты на специальную поверхность сверла или другого инструмента.

- Вибрационное расширение: метод, основанный на использовании вибраций для постоянного увеличения диаметра отверстия при механической обработке.

Выбор метода для ручного увеличения диаметра отверстия в металле зависит от типа материала, размера детали, требуемой точности и доступных инструментов. Важно помнить о необходимости правильного подбора инструментов и техники работы, чтобы добиться желаемого результата без повреждения материала или ухудшения качества отверстия.

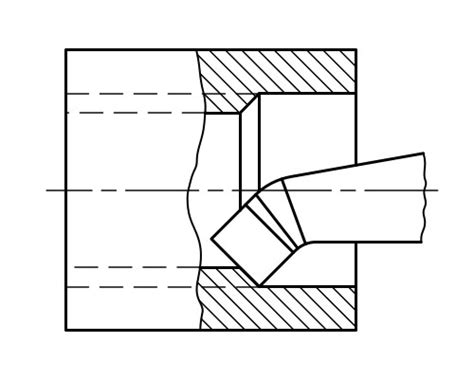

Использование всадных наконечников и коронок для расширения отверстий в металле

Всадные наконечники представляют собой инструменты с зубчатой режущей кромкой, которые с легкостью вводятся в существующее отверстие в металле. Они позволяют увеличить его диаметр, сохраняя при этом высокую точность и качество поверхности. Всадные наконечники доступны в различных размерах и формах, подходящих для разнообразных типов отверстий и работ с различными металлическими материалами.

Коронки, в свою очередь, представляют собой полый инструмент со съемными зубчатыми вкладышами. Они используются для создания новых отверстий большего диаметра в металле. Коронки могут использоваться на различных поверхностях и обеспечивают высокую точность и равномерность процесса сверления.

Использование всадных наконечников и коронок является эффективным решением для расширения отверстий в металле. Эти инструменты обеспечивают высокую точность и качество обработки, а также позволяют получить требуемый диаметр отверстия без необходимости замены или модификации всей детали. Они являются неотъемлемыми компонентами арсенала инструментов любого профессионала, работающего с металлом.

Используемые инструменты для точной обработки отверстий

В данном разделе мы рассмотрим разнообразные инструменты, которые могут быть использованы для ручного шлифования и полировки отверстий в металлических материалах. Качественная обработка отверстий важна для достижения требуемых размеров и гладкой поверхности. При этом профессиональные инструменты помогают выполнить работу эффективно и аккуратно.

Первый инструмент, о котором стоит упомянуть, - шлифовальные бруски и шкурка. Благодаря своей гибкости и различной зернистости, они позволяют удалять избыточный материал, выравнивать поверхность и придавать ей гладкость. Для получения желаемого результата, рекомендуется использовать разные типы шкурок в соответствии с необходимостью.

Далее, существуют ручные шлифовальные круги, которые пригодятся для более точной обработки и полировки отверстий. Они хорошо подходят для доступа в узкие и сложные места. Круги могут иметь различную зернистость, что позволяет выбрать наиболее подходящий вариант для каждой задачи.

Кроме шлифовальных инструментов, для полировки отверстий активно применяются точильные пасты. Они, нанесенные на специальные фетровые или хлопковые насадки, позволяют придавать поверхности металла дополнительный блеск и гладкость. Отверстия после обработки становятся не только более эстетичными, но и защищены от возможных коррозийных процессов.

Комплексное применение вышеупомянутых инструментов может значительно улучшить качество обработки отверстий и позволит получить необходимый результат без особых трудностей.

Вопрос-ответ

Какие методы можно использовать для увеличения диаметра отверстия в металле?

Для увеличения диаметра отверстия в металле можно использовать несколько методов. Один из них - применение разного типа сверл. Сверление с постепенным увеличением диаметра, зенкерование или затыловочное сверление могут быть эффективными способами. Кроме того, можно использовать метод брошения или фрезерования, в зависимости от требуемой точности и предпочтений пользователя.

Каким оборудованием следует пользоваться при увеличении диаметра отверстия в металле?

Для увеличения диаметра отверстия в металле потребуется специализированное оборудование. Это может быть сверлильный станок, фрезерный станок или брошевальный станок, в зависимости от выбранного метода. Кроме того, для достижения наилучшего результата, следует использовать сверла или фрезы высокого качества, а также обязательно применять смазочные материалы для снижения трения и износа инструмента.

Какие факторы следует учитывать при выборе метода увеличения диаметра отверстия в металле?

При выборе метода увеличения диаметра отверстия в металле необходимо учитывать несколько факторов. Во-первых, важно определить требуемую точность и гладкость поверхности отверстия. Во-вторых, нужно учесть тип и свойства металла, а также его толщину. Для больших отверстий может потребоваться применение более сложных методов, чем для маленьких. Кроме того, следует учесть доступность необходимого оборудования и инструментов, а также имеющиеся навыки и опыт оператора.