В первозданном тематическом мире, где особообразные мощи и материальные конструкции сливаются в сложный организм промышленного процесса, найдется одно устройство, неизвестное многим, но обладающее непревзойденной значимостью. С точностью и тщательностью богатырь, с нежностью и заботой немногие знают о существовании, а ведь без его передовых возможностей и науки производство не смогло бы расти и процветать. Объявляем всем желающим созерцать незримое и в движениях его искренне удивляться – представляем экструдер.

С этим способным к чудесам сооружением тесно переплетаются пассивность и активность, поиски у основ и совершенствования текучести. Понятие непостижимое и интригующее, экструдер, будучи великим художником, знает, как превратить сырой материал в почти идеальное и эстетически привлекательное произведение. Роли его бесценны. От защитника аккуратных очертаний до представителя целостности искусных конструкций – экструдер не только воплощает эти задачи, но и преодолевает возможные ограничения и преграды, благодаря неукоснительной преданности принципам и работе.

Идеально сброшюровав барьеры качественности, экструдер проявляет себя во всей красоте, подобно фиалке, раскрывающей свою нежность в засуху. Его функциональность уникальна, затягивает и пленяет волшебным порывом. В злобе экструдер разогревает и буквально превращает сырой материал в твердосплавную массу, полную сонного благополучия. А еще – он предпочитает работать как часть большой системы, где каждый гвоздик крепко держится на своем месте, а синхронность всех элементов – так же естественна, как дыхание.

Взаимодействие экструдера с производственным процессом: главные принципы и функции

Суть работы экструдера заключается в непрерывном подаче предварительно подготовленного сырья в его корпус, где его перемешивают, разогревают и подвергают давлению, чтобы достичь необходимой консистенции. Затем материал выдавливается через сопло с определенными размерами и формой, что позволяет создавать разнообразные изделия.

Основные функции экструдера в производственном процессе заключаются в обеспечении устойчивого поддержания температуры сырья, перемешивании компонентов, подаче и выдавливании материала, а также контроле качества и скорости процесса. Эти функции являются неотъемлемой частью производства, позволяя достичь желаемых результатов и обеспечить высокую эффективность работы всех производственных линий.

Использование экструдера широко распространено во многих отраслях, включая пищевую, химическую, строительную и пластиковую промышленности. Благодаря своей гибкости и адаптивности, экструдеры могут обрабатывать различные виды материалов и создавать разнообразные продукты, включая пленки, трубы, профили, гранулы и многое другое.

Основные компоненты экструдера и их значение для обеспечения высококачественной работы

В этом разделе рассматривается структура и функции основных элементов, неотъемлемо влияющих на эффективность экструдера и качество изготавливаемой продукции.

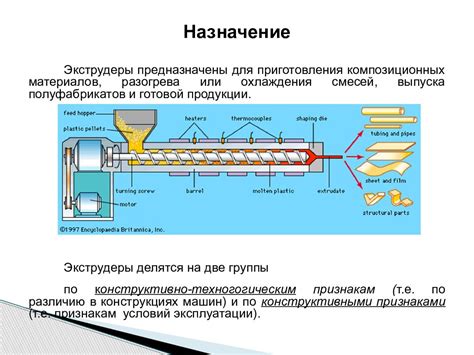

1. Винт: вращающийся осевой элемент, осуществляющий транспортировку, смятие и перемешивание сырья. От правильно спроектированной формы и размеров винта зависит равномерное сжатие и перемешивание материала, что обеспечивает предельное качество продукции.

2. Цилиндр: внешняя конструкция, содержащая винт и обеспечивающая необходимую температуру и давление в процессе экструзии. Цилиндр должен обладать высокой теплоотдачей и прочностью, чтобы поддерживать стабильные рабочие условия и предотвращать деформацию и повреждения экструдера.

3. Нагревательные элементы: система нагрева цилиндра, призванная поддерживать оптимальную температуру сырья для достижения требуемых физико-химических свойств продукта. Равномерное и стабильное нагревание по всей длине цилиндра позволяет избежать появления холодных и горячих точек и минимизировать потери качества из-за неоднородности температуры.

4. Зона охлаждения: среда или система, предназначенная для охлаждения и затвердевания экструдированного материала после выхода из цилиндра. Это необходимо для сохранения формы и структуры продукции, а также для устранения возможных деформаций, причиняемых излишним нагревом.

5. Фильера: устройство, через которое экструдированный материал проходит для придания ему необходимой формы или сечения. Фильера позволяет получать продукцию различных размеров, диаметров и профилей, а также регулировать ее физические свойства.

- Подшипники и уплотнения: обеспечивают герметичность и плавное движение винта в цилиндре, предотвращая утечку сырья и повреждения оборудования.

- Контрольные и регулирующие приборы: механизмы для измерения и поддержания оптимальных параметров процесса экструзии, таких как температура, давление и скорость сырья. Они позволяют оператору контролировать и корректировать работу экструдера в режиме реального времени.

- Дозирующие системы: устройства для точного дозирования сырья, добавок и наполнителей, обеспечивающие необходимую пропорцию компонентов и исключающие перерасход или недостаток материала.

Эффективное взаимодействие всех указанных элементов экструдера является ключевым фактором в обеспечении высококачественной работы и получении продукта соответствующего требованиям производства.

Разнообразные варианты экструдеров и их применение в различных сферах производства

Технические инновации всегда вызывают широкий спектр изменений в разных секторах экономики. Экструдеры, являющиеся главным инструментом в реализации процесса экструзии, воплощают множество вариаций и обладают разнообразными применениями в различных отраслях производства.

На сегодняшний день существует большое количество разновидностей экструдеров, которые могут быть адаптированы под разные условия и потребности в разных отраслях промышленности. От классических горизонтальных экструдеров до более сложных вертикальных моделей, каждый тип экструдера имеет свои особенности и достоинства.

Применение экструдеров распространено в таких отраслях, как пищевая, химическая, строительная, пластиковая, фармацевтическая, и даже в космической промышленности. В пищевой промышленности экструдеры используются для производства различных продуктов, таких как макаронные изделия, снеки, и т.д. В химической и фармацевтической отраслях они применяются для производства лекарственных форм и различных химических соединений.

Строительные материалы, такие как пластиковые трубы, оконные профили, а также изготовление различных форм и размеров деталей, происходят с использованием экструдеров в строительной отрасли. В пластиковой промышленности экструдеры используются для создания пленки, листов, труб, профилей, гранул и других изделий из пластика.

Независимо от отрасли, в которой они применяются, экструдеры являются незаменимыми инструментами производства. Благодаря разнообразию модификаций и их применению в разных сферах, экструдеры способствуют развитию промышленности и улучшению качества и эффективности процессов производства.

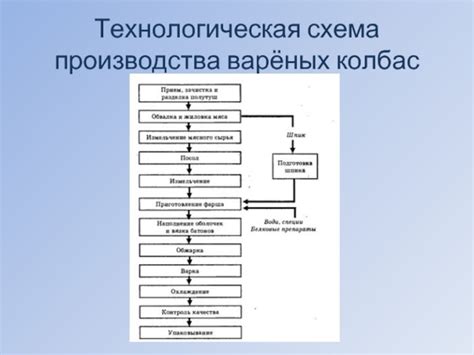

Процесс преобразования сырья в готовый продукт в экструдере

В данном разделе мы рассмотрим основные этапы и последовательность преобразования сырья в готовый продукт при использовании экструдера. Важно отметить, что каждый из этих этапов играет ключевую роль в формировании и структурировании конечного продукта.

Подготовка сырья: Начальный этап процесса, в котором проводится подбор и подготовка сырья, а также его предварительная обработка. На этом этапе осуществляется измельчение и смешивание различных ингредиентов, добавление необходимых добавок и регулирование влажности смеси.

Подача сырья: Далее происходит подача подготовленной сырьевой смеси в экструдер. Сырье постепенно подается в специальное отверстие, называемое загрузочным бункером, откуда оно попадает в вертикальную патрубковую часть экструдера.

Экструзия: Главный этап работы экструдера, на котором происходит формирование продукта под давлением, температурой и с использованием вращения шнека. Сырье, подаваемое в экструдер, проходит через компрессионную зону, где его плотность и температура повышаются. Затем смесь проходит через экструзионные отверстия, при этом происходит формирование продукта нужной формы.

Охлаждение и фиксация: После процесса экструзии готовый продукт охлаждается для фиксации его формы. Это особенно важно при работе с термопластическими материалами, которые сохраняют форму только при низких температурах. Охлаждение может происходить за счет воздуха или охлаждающих жидкостей.

Резка и упаковка: Последний этап процесса, на котором готовый продукт подвергается резке на нужные размеры и упаковывается для дальнейшей транспортировки и хранения. Различные виды экструдеров могут иметь свои специфические методы резки.

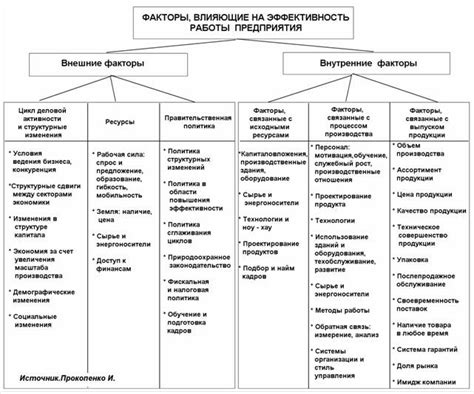

Факторы, влияющие на эффективность работы аппарата переработки и способы их оптимизации

При эксплуатации аппарата переработки сырья важно учитывать различные факторы, которые могут оказывать влияние на его эффективность. Под эффективностью здесь понимается способность системы максимально эффективно и энергоэффективно осуществлять процесс преобразования материала с достижением требуемого качества продукции.

Одним из ключевых факторов, влияющих на эффективность работы аппарата переработки, является выбор оптимальных технологических параметров. Правильная настройка таких параметров, как температура, скорость движения материала, давление и время нахождения сырья в экструдере, позволяет достичь наилучших результатов в процессе переработки.

Еще одним значимым фактором, влияющим на эффективность работы аппарата переработки, является качество используемого сырья. От его характеристик, таких как влажность, фракционный состав, содержание загрязнений, зависит эффективность процесса переработки и качество полученного продукта. Поэтому необходимо предварительно производить анализ и отбор сырья согласно требованиям технологии экструзии.

Помимо технологических параметров и качества сырья, эффективность работы аппарата переработки также зависит от состояния и настроенности оборудования. Регулярное техническое обслуживание, точная настройка и контроль работы всех узлов и систем позволяют предотвратить возможные сбои и исключить неполадки, что сказывается на продолжительности и безотказности работы экструдера.

Для оптимизации работы аппарата переработки можно применить ряд методов и мероприятий. Например, использование автоматизированных систем управления и контроля позволяет максимально эффективно управлять процессом экструзии и обеспечивать стабильность работы. Также важно проводить регулярное обучение и повышение квалификации персонала, обеспечивая команду специалистов, которая сможет эффективно управлять аппаратом переработки и оперативно реагировать на возможные проблемы.

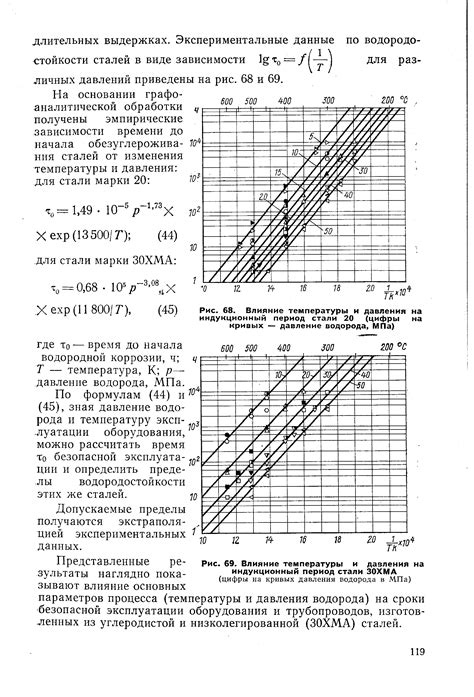

Влияние температурного режима и давления на процесс экструзии и характеристики готовой продукции

Влияние температуры:

Температура экструдера оказывает непосредственное воздействие на пластичность и текучесть материала, влияет на процесс плавления полимеров и достижение оптимальной консистенции. Недостаточно высокая температура может привести к сложностям в плавлении и смешивании компонентов, излишней вязкости или отсутствию необходимой текучести. С другой стороны, слишком высокая температура может вызвать термическое разложение материала, образование пор, ограничение контроля над процессом и негативно сказаться на качестве готового изделия.

Влияние давления:

Параллельно с управлением температурой, регулирование давления является важным аспектом успешного экструзионного процесса. Давление в экструдере позволяет обеспечить необходимую силу для преодоления сопротивления материала при его продвижении через сменные головки, формовочные секции и форсунки. Правильное управление давлением способствует получению однородной структуры и формы продукта, а также позволяет избежать деформаций, расслоений или дефектов, связанных с плохим сбалансированным давлением.

Таким образом, контроль температуры и давления является важным элементом процесса экструзии, позволяющим достичь оптимальной пластичности, текучести и формы материала, а также гарантировать высокое качество конечного продукта.

Преимущества использования экструдера по сравнению с альтернативными методами

Одним из значительных преимуществ использования экструдера является его универсальность. Экструдер может быть использован для производства широкого спектра продуктов, начиная от пластиковых труб и прутков, и заканчивая пищевыми продуктами, такими как макаронные изделия или кукурузные чипсы. Это позволяет компаниям иметь гибкость в выборе продукции и быстро адаптироваться к изменениям на рынке.

Еще одним преимуществом экструдера является высокая производительность. Благодаря своему специальному принципу работы и возможности контролировать давление и скорость выдавливания материала, экструдеры способны производить большие объемы продукции за короткий промежуток времени. Это снижает время производства и удовлетворяет спрос на большое количество товара.

- Преимущество 1

- Преимущество 2

- Преимущество 3

Основная задача экструдера - обеспечение равномерности и стабильности качества продукции. Благодаря применению высоких технологий и возможности контроля ключевых параметров производства, экструдеры позволяют достичь высокой точности и поверхностных характеристик. Это особенно важно в процессе производства изделий с узкими толерансами или с высокими требованиями к геометрии и физико-механическим свойствам.

Оптимизация работы и обслуживание технологического агрегата: важные аспекты и рекомендации

Операции наладки и регулярного обслуживания экструдера играют решающую роль в эффективном производстве качественной продукции. Неточности в работе и недостаточное техническое обслуживание могут привести к снижению производительности и ухудшению характеристик выходного продукта, что может негативно сказаться на конечных результатах предприятия. В этом разделе рассмотрим несколько основных моментов и рекомендаций, которые помогут оптимизировать процесс наладки и обслуживания экструдера.

- Выбор правильных материалов: одним из ключевых аспектов обслуживания экструдера является подбор подходящих материалов. Это включает не только основные компоненты, такие как винт и цилиндр, но и расходные материалы, такие как смазки и герметики. Использование низкокачественных материалов может привести к проблемам с трением, износу и плохой работе системы.

- Своевременная очистка и смазка: регулярная очистка и смазка экструдера необходимы для предотвращения накопления грязи, пыли и других загрязнений, которые могут снизить эффективность работы агрегата. Рекомендуется проводить очистку после каждой смены работы, а также регулярно следить за состоянием и обновлением смазочных материалов.

- Мониторинг работы экструдера: постоянное наблюдение за работой технологического агрегата позволяет оперативно выявлять возможные проблемы и предотвращать серьезные поломки. Проверка параметров экструзии, давления, температуры и других показателей позволяет своевременно принимать меры по их коррекции.

- Регулярное обслуживание и замена изношенных деталей: регулярное обслуживание экструдера включает проверку и замену изношенных деталей. Онего знание срока службы каждой детали и регулярная замена тех, что достигли своего предельного износа, помогут предотвратить срывы и сбои в работе агрегата.

- Обучение персонала: обучение операторов экструдеру является обязательным условием для гарантированно высокого уровня производительности и качества продукции. Это позволяет операторам быть в курсе основных принципов работы агрегата, а также научиться исправлять неполадки в случае необходимости.

Все эти моменты являются ключевыми для эффективного функционирования экструдера и обеспечения стабильного процесса производства. Последование рекомендациям по наладке и обслуживанию экструдера позволит минимизировать возможные риски и обеспечить максимальную продуктивность агрегата в производственном процессе.

Технологические новшества в сфере экструзии и их воздействие на процесс производства

Постоянное развитие

Внедрение новых технологических решений в области экструзии способствует постоянному развитию производственных процессов. За последние годы индустрия экструзии стала более гибкой, автоматизированной и устойчивой к изменениям рынка. Инновации на каждом этапе экструзионного процесса позволяют добиться оптимальных результатов и минимизировать выбросы, улучшая экологические показатели производства.

Современные материалы и добавки

Одним из ключевых направлений инноваций в экструзии является разработка новых материалов и добавок, позволяющих улучшить свойства конечной продукции. Новые полимерные сочетания, смеси и усилители позволяют создавать материалы с повышенной прочностью, эластичностью, стойкостью к внешним воздействиям и другими необходимыми характеристиками. Благодаря этому, производители могут создавать инновационные изделия, отвечающие требованиям современного рынка.

Улучшение эффективности производства

Технологические новшества в экструзии позволяют значительно улучшить эффективность производства. Внедрение автоматизированных систем управления и мониторинга процессов экструзии позволяет повысить качество продукции, сократить временные затраты и улучшить контроль над производственным процессом. Инновационные решения также способствуют оптимизации расхода энергии и ресурсов, что позволяет компаниям снизить издержки и повысить конкурентоспособность на рынке.

Перспективы развития

Технологическое развитие в области экструзии постоянно продвигается вперед, открывая новые возможности и перспективы развития. Инновационные решения, такие как использование наноматериалов, применение 3D-печати и интеграция с Интернетом вещей, открывают двери для создания более сложных и функциональных конструкций. Будущее экструзии обещает продолжать удивлять нас новыми технологиями и идеями, которые помогут улучшить производственные процессы во множестве отраслей.

Потенциал развития сектора экструзии и его значимость в современных инновационных процессах

Значение и перспективы развития экструзии в современных технологиях представляются существенными и непременными для индустрии. Экструдеры, как ключевые инструменты в процессе, обеспечивают широкий спектр возможностей в производстве создания различных продуктов и материалов.

Экструзия, являясь процессом формования вязкой массы через шаблон, способна обеспечить производство различных форм, от простых труб и профилей до сложных элементов и составных конструкций. При этом экструзия обладает преимуществами, такими как высокая эффективность процесса, минимизация материалозатрат, возможность производства продукции с различными свойствами в зависимости от проектных требований.

Анализ актуальных тенденций показывает, что экструзия имеет широкий потенциал для развития в различных отраслях, включая строительство, автомобильную промышленность, упаковку и т.д. Расширение спектра применения экструдеров позволяет улучшить качество и производительность продукции, снизить себестоимость и повысить конкурентоспособность на мировом рынке.

| Преимущества экструзии | Перспективы развития |

|---|---|

| Высокая эффективность и производительность процесса | Внедрение новых материалов и технологий |

| Минимизация материалозатрат и отходов | Развитие экструдера как универсального оборудования |

| Возможность производства продукции с различными свойствами | Автоматизация и цифровизация процесса экструзии |

Развитие экструдерного производства будет направлено на увеличение эффективности процесса, повышение качества продукции, сокращение затрат и расширение спектра применения. Внедрение новых материалов и технологий, автоматизация и цифровизация процессов экструзии, а также создание универсального оборудования, способного работать с широким спектром материалов - вот основные направления, определяющие будущее экструзии и ее важное место в современных технологиях.

Вопрос-ответ

Какова роль экструдера в производстве?

Экструдер играет важную роль в производстве, особенно в пищевой и пластиковой промышленности. Он используется для создания продуктов, имеющих определенную форму и текстуру, путем прессования и протяжки материала через шаблон. Это позволяет получить изделия с желаемыми свойствами, такими как цвет, форма, размер и консистенция.

Как работает экструдер в производстве?

Принцип работы экструдера основан на нагреве сырого материала и его последующем прессовании через шнековый винт или матрицу. Вначале сырой материал загружается в воронку экструдера, откуда попадает внутрь корпуса. Затем шнековый винт начинает вращаться и перемещать материал вперед, принуждая его пройти через нагревательные зоны. В результате тепловой обработки материал пластифицируется и становится податливым. Затем он протягивается через матрицу, приобретая желаемую форму, после чего охлаждается и отрезается на нужные размеры.

Какие материалы могут быть обработаны с помощью экструдера?

С помощью экструдера можно обрабатывать различные материалы, включая пластмассы, резины, корма для животных, пищевые продукты, какао-масло, корма для домашних животных и другие. Экструдеры также используются для производства макаронных изделий, пряжи, труб, пленок, профилей и других изделий.

Какими преимуществами обладает процесс экструзии?

Процесс экструзии имеет несколько преимуществ. Во-первых, он позволяет создавать продукты с постоянными размерами и формой, что обеспечивает высокую точность и повторяемость. Во-вторых, экструзия позволяет обрабатывать широкий спектр материалов, в том числе термопласты, эластомеры и пищевые продукты. В-третьих, этот процесс является относительно быстрым и эффективным, что повышает производительность и снижает затраты на производство.