Когда речь заходит о качестве и надежности металлических конструкций, одно из самых важных аспектов – исследование различных повреждений и дефектов. От этих факторов зависит не только долговечность сооружения, но и безопасность окружающих людей. Из всех видов повреждений особое место занимает излом сварного соединения, который может стать первым сигналом о наличии серьезных проблем в структуре.

Излом сварного соединения – это один из видов повреждений, которые происходят как вследствие нарушений технологии сварочных работ, так и в результате внешних факторов, таких как механические нагрузки или окружающая среда. Этот дефект проявляет себя в виде разрыва соединения, результатом которого является нарушение целостности и прочности металлической конструкции.

Для обнаружения и анализа излома сварного соединения необходимо применять специальные методы и техники. Они позволяют определить причину дефекта, его местонахождение, а также оценить степень повреждения и потенциальные риски для эксплуатации. Важно отметить, что внешний осмотр и визуальное обнаружение дефектов – лишь первый шаг на пути к полноценному исследованию, так как многие изломы могут быть невидимыми глазу человека и требуют более тщательного анализа.

Как определить структурные изменения сварного соединения?

- Анализ макроструктуры:

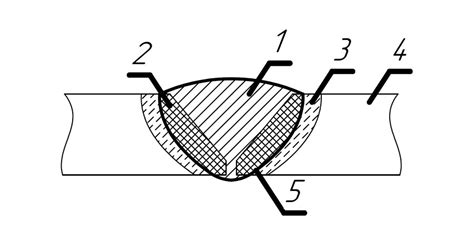

- Исследование видимых дефектов поверхности сварного соединения, таких как трещины, отслоение и поры.

- Определение глубины, ширины и формы зоны термического влияния, которая может быть сопровождена разрушением атомной структуры материала, особенно в случае неконтролируемого повышения температуры.

- Выявление неоднородностей и неравномерного распределения основных элементов сплава, которые могут привести к изменению механических и физических свойств сварного соединения.

- Проведение металлографического анализа позволяет определить размер, форму, тип и распределение структурных компонентов сварного соединения.

- Определение содержания различных фаз и интерметаллидных соединений.

- Идентификация дислоций, границ зерен и других дефектов, которые могут негативно влиять на механические свойства сварного соединения.

- Использование ультразвукового контроля позволяет обнаружить внутренние дефекты, такие как трещины и поры, которые не видны невооруженным глазом.

- Рентгеновский контроль обнаруживает дефекты, связанные с изменением плотности материала.

- Магнитный контроль позволяет обнаруживать дефекты, связанные с изменением магнитных свойств материала.

Вышеуказанные методы анализа позволяют определить наличие и характер изменений в сварном соединении, что является важным для гарантированной безопасности и долговечности конструкций, в которых оно применяется.

Значимость оценки поражающих причин при анализе фрагментов металла соединений

Ролевое значение анализа поражающих причин

Детальное рассмотрение поражающих причин образования изломов в сварных соединениях позволяет не только определить нарушения в процессе сварки или качестве использованных материалов, но и осознать влияние внешних факторов на их структуру и прочность. Анализ поражающих причин помогает выявить слабые места сварных соединений, что значительно повышает безопасность эксплуатации металлических конструкций. Такой подход позволяет разработать решения для предотвращения повторения ситуации, а также оптимизировать процессы изготовления и монтажа сварных соединений.

Практическая ценность анализа поражающих причин

Путем проведения анализа поражающих причин изломов сварных соединений специалисты имеют возможность отслеживать характерные особенности деформации и разрушения материала. Это помогает не только установить основные недостатки конструкции, но и определить, каким образом они могут влиять на работу всей системы. Такой подход способствует разработке эффективных методов предотвращения образования изломов и улучшению качества сварного соединения.

Виды и характерные свойства искажений сварного соединения

Когда речь идет о искажениях, возникающих в результате излома сварного соединения, важно учесть, что каждый вид излома обладает своими уникальными признаками и характеристиками. В этом разделе мы рассмотрим различные типы искажений, которые могут возникнуть при изломе сварного соединения, и изучим их особенности и влияние на качество соединения.

| Вид искажения | Характеристики и признаки |

|---|---|

| Разрушение стыкового материала | Отслоение, трещины, неравномерное разрушение |

| Изменение геометрических параметров | Деформация, искривление, смещение |

| Появление дефектов | Поры, включения, неровности поверхности |

| Повреждение прилегающих материалов | Коррозия, окисление, разрушение структуры |

| Изменение механических свойств | Упругая, пластическая или вялая деформация |

Каждый из указанных видов искажений может быть обусловлен различными причинами, такими как неправильная технология сварки, неправильный выбор сварочных материалов или недостаточное подготовка поверхности. Понимание этих видов и их признаков позволяет провести адекватную оценку качества сварного соединения и принять меры для его исправления или предотвращения. Дальнейшее изучение данной темы позволит нам более детально рассмотреть методы анализа и предотвращения искажений сварного соединения.

Оценка и выявление особенностей повреждений сварного соединения

Раздел предоставляет обзор методов, применяемых для анализа поломок и трещин в сварных соединениях, с упором на выявление их особенностей и оценку степени повреждений. В процессе анализа таких структурных дефектов необходимо использовать разнообразные подходы, которые помогут определить причины и возможные последствия повреждений, а также применяемые варианты ремонта и усиления сварного соединения.

В данном разделе представлен анализ неоднородностей, разрывов и отклонений от идеальной формы соединения, а также оценка последствий воздействия различных факторов, таких как вибрация, температура, циклические нагрузки и др. Рассмотрены методы, основанные на визуальном, механическом и металлографическом анализе, а также применение различных методов неразрушающего контроля.

Важным аспектом анализа является определение места начала повреждения и распространения трещин в сварном соединении, а также их формы и направления. Описываются методы, применяемые для этой цели, такие как использование светодиодных или лазерных измерительных систем, интенсивность ультразвукового и рентгеновского контроля, анализ электронной микроскопии, растровой электронной микроскопии и др.

Кроме анализа внешних признаков повреждений, статья также описывает методы математической обработки данных и моделирования, использующиеся в анализе изломов сварных соединений. Применение этих методов позволяет определить границы допустимых значений параметров соединения и выявить локальные нагрузки, которые могут привести к возникновению повреждений.

Результаты и сравнение методов обнаружения дефектов сварных соединений: радиографический и ультразвуковой анализ

В данном разделе представлены результаты сравнительного анализа двух методов обнаружения дефектов в сварных соединениях: радиографического и ультразвукового анализа. Оба метода основаны на использовании различных физических принципов, что позволяет выявить различные типы дефектов и оценить их характеристики.

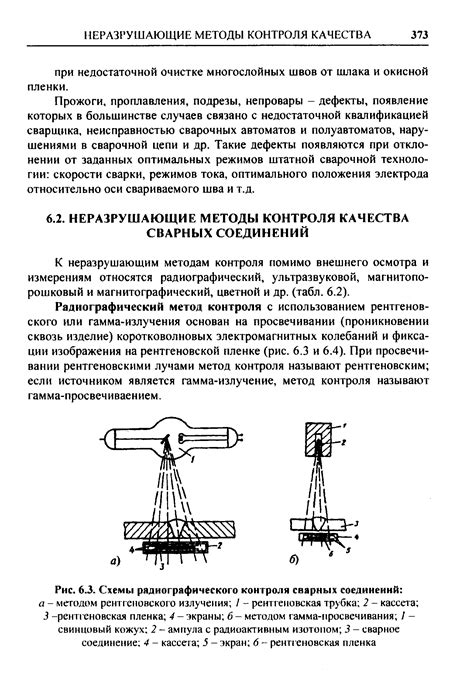

Радиографический анализ основан на использовании рентгеновских лучей или гамма-излучения для проникновения через материал и создания изображения на рентгеновской пленке или цифровом детекторе. За счет различных поглощающих и рассеивающих свойств материала, радиографический анализ позволяет обнаружить различные дефекты, такие как трещины, пустоты, включения, недостаток проникания между сварными швами и другие.

Ультразвуковой анализ основан на использовании ультразвуковых волн, которые проникают в материал и отражаются от его внутренних дефектов. При прохождении ультразвука через дефектные зоны происходит отражение или рассеивание волн, что позволяет выявить такие дефекты, как трещины, пузырьки газа, неровности поверхности и другие.

В сравнении радиографического и ультразвукового анализа можно отметить, что каждый из них имеет свои преимущества и ограничения. Радиографический анализ обеспечивает возможность получить изображение всего сечения сварного соединения, что позволяет обнаруживать дефекты на больших глубинах. Ультразвуковой анализ обеспечивает более детальное изучение поверхности материала и возможность обнаружения дефектов, расположенных на небольшой глубине. Однако, ультразвуковой анализ может быть затруднен при работе с материалами с высокой поглощающей способностью.

В зависимости от требований и особенностей конкретной ситуации, выбор метода анализа может быть оптимизирован для достижения наиболее точного и надежного обнаружения дефектов сварных соединений.

Металлографическое и визуальное исследование сварных соединений

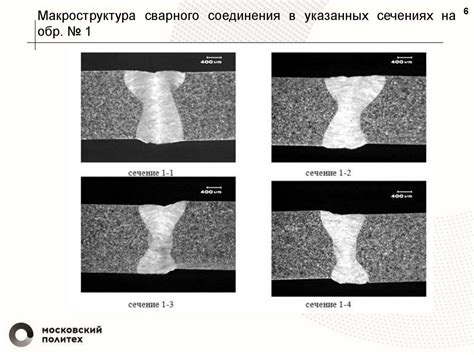

В данном разделе представлено описание методов анализа сварных соединений с использованием металлографического и визуального подходов. Металлографическое исследование позволяет получить информацию о структуре металла и его свойствах, а визуальный анализ позволяет обнаружить возможные дефекты и повреждения.

Металлографическое исследование включает в себя подготовку образцов для наблюдения под микроскопом. С помощью различных материалов и методов препарирования, таких как шлифовка и полировка, создается возможность изучить микроструктуру металла. Металлографический анализ позволяет определить границы зерен, структуру зерен, наличие включений и других дефектов, а также оценить механические свойства материала.

Визуальный анализ основан на визуальном осмотре сварного соединения с целью обнаружения видимых дефектов. С помощью различных методов, таких как окраска поверхности, использование флюоресцентных красителей или ультразвуковой контроль, можно выявить трещины, шлаковые включения, плоскостные дефекты и другие поверхностные несоответствия.

Объединение металлографического и визуального анализа позволяет полноценно исследовать сварные соединения, выявлять и анализировать их дефектную структуру. Это помогает улучшить качество сварных соединений, повысить надежность конструкций и обеспечить безопасность эксплуатации.

Растяжение и жесткость материалов в исследовании излома

Раздел «Растяжение и жесткость материалов в исследовании излома» посвящен анализу свойств материалов, которые играют важную роль при исследовании и оценке процесса излома. В данном разделе рассмотрим связь между растяжением и жесткостью материалов, а также познакомимся с методами анализа, которые позволяют изучать эти свойства.

Материалы, используемые при сварке и соединении, обладают различными степенями растяжения и жесткости. Растяжение - это способность материала выдерживать механическую нагрузку, расширяясь или удлиняясь без разрушения. Жесткость, в свою очередь, представляет собой способность материала сохранять форму и сопротивляться деформации под воздействием внешних сил.

При анализе излома сварного соединения необходимо учитывать, какие материалы были использованы для соединения, их растяжение и жесткость. Точное понимание этих свойств материалов поможет установить причины возникновения излома и предотвратить его в будущем.

- Методы анализа растяжения и жесткости материалов:

- 1. Механическое испытание: применение различных нагрузок к материалу для определения его прочности и деформаций.

- 2. Использование деформометров: измерение малых изменений формы и размеров материала при нагрузке.

- 3. Определение модуля упругости: измерение соотношения между напряжением и деформацией материала.

- 4. Использование компьютерного моделирования: создание моделей, позволяющих предсказывать растяжение и жесткость материалов.

Комбинируя эти методы анализа растяжения и жесткости материалов, исследователи и инженеры имеют возможность более точно определить свойства материала и предотвратить возникновение излома в сварных соединениях.

Таким образом, понимание растяжения и жесткости материалов является важным аспектом при анализе излома сварного соединения. Определение данных свойств при помощи соответствующих методов анализа позволяет достичь более надежного соединения материалов и повысить безопасность и стабильность конструкций.

Профилактика разрушения сварного соединения: эффективные меры для предотвращения повреждений

В данном разделе мы обратим внимание на важную тему профилактики разрушения сварного соединения. Здесь вы найдете рекомендации и практические советы по предотвращению повреждений, которые могут возникнуть вследствие некачественной сварки или эксплуатационных нагрузок на соединение.

Обеспечение должного качества сварного соединения

Одним из первостепенных мер по профилактике разрушения сварного соединения является обеспечение его должного качества. Это включает в себя правильный выбор материалов, использование оптимальных технологических процессов сварки, контроль качества на всех этапах и соответствующие испытания.

Регулярное техническое обслуживание и инспекция поверхности соединения

Одной из основных мер по профилактике разрушения сварного соединения является его регулярное техническое обслуживание и инспекция поверхности соединения. При таких проверках могут быть выявлены возможные дефекты, трещины, усталостные повреждения или другие признаки потенциального разрушения. Это позволяет своевременно принять меры к устранению проблем и предупредить их дальнейшее развитие.

Рациональное распределение нагрузок и контроль рабочих условий

Еще одним важным аспектом профилактики разрушения сварного соединения является рациональное распределение нагрузок и контроль рабочих условий. Это включает правильный дизайн соединения с учетом нагрузок, обеспечение равномерного распределения нагрузок по всей конструкции, контроль и избегание экстремальных условий, таких как перегрузки, вибрации или воздействие агрессивных сред.

Обучение и профессиональное развитие сварщиков

Неотъемлемой частью профилактики разрушения сварного соединения является обучение и профессиональное развитие сварщиков. Правильный выбор и использование сварочного оборудования, применение соответствующих техник и методов сварки, соблюдение норм и правил сварочной техники - все это является ключевыми факторами, снижающими вероятность возникновения дефектов и повреждений соединений.

Вопрос-ответ

Что такое излом сварного соединения?

Излом сварного соединения - это повреждение, возникающее в результате разрушения сварного шва, которое может быть вызвано различными факторами, такими как несоответствие параметров сварки, нарушение технологии сварочного процесса или использование некачественных материалов. Излом часто характеризуется образованием трещин или разрывов в сварном шве.

Какие признаки свидетельствуют о наличии излома сварного соединения?

Наличие излома сварного соединения можно обнаружить по следующим признакам: образование трещин или разрывов в сварном шве, нарушение формы или геометрии сварного соединения, наличие дефектов поверхности сварного шва (неровности, вмятины или выпуклости), изменение цвета или структуры материала в месте сварного соединения.

Какие методы анализа применяются для выявления излома сварного соединения?

Для выявления излома сварного соединения применяются различные методы анализа. Одним из них является визуальный осмотр, который позволяет оценить внешние признаки излома. Кроме того, используются методы неразрушающего контроля, такие как ультразвуковой и радиографический контроль, магнитопорошковый и капиллярный контроль. Эти методы позволяют обнаружить скрытые дефекты в сварном соединении и провести более точную оценку его качества.